编号:GD-FF-01 工程项目现场验收组及相关人员管道防腐组工程数量及进度要求 1、喷(抛)锈钢材表面除锈质量等级接近白级(Sa21) /2) 2 . 钢管外壁采用环氧煤沥青漆防腐,为四油两布。 牌号(mm)油漆参考用量(kg专用增强底漆-面漆-玻璃丝布-面漆-玻璃丝布-面漆-面漆0.60.151.23。涂装后表面应光滑、色泽均匀、无皱纹起皮、气泡、针孔、裂纹、漏涂等缺陷。 4、每层环氧砂浆干膜厚度为0.8-1.0mm厚,需配制环氧砂浆2.20-2.75公斤/平方米。空鼓、松动等现象,无明显凹凸不平,按相邻两平方米计算,平整度允许误差0.5mm。5、用测厚仪检测厚度:较大管径,每10平方米否不少于3个测点 6、漆膜附着力,检查时要求切割边缘完全光滑,无方格脱落 1、项目概况:华电国际莱州电厂规划容量81000MW ,一期工程建设21039MW国产超超临界燃煤发电机组。 该厂位于莱州市金城镇海北嘴村北。 循环水采用直流一次循环系统,所用海水取自电厂北侧莱州湾。 循环水管道从进水口至循环水泵进口前池。 管道:循环水泵房外1米至主厂房A外1米; 主厂房A外1米至排水出口管; 包括上述管道及循环水泵进水前池接口。

华电国际莱州电厂循环水采用渤海海水作为直流冷却水。 冷却水从进水通道引入循环水泵房并升压。 通过压力管道送至冷凝器等设备,再通过虹吸井、排水沟排入莱州。 湾。 陆地上的压力管道埋在地下。 管道防腐检漏及补漏,清理杂物,报验收 3、主要施工方法: (1)喷砂除锈: 1)钢材表面喷(抛)除锈的质量等级)除锈接近白色水平(Sa21/2) 接近白色水平(标准照片中的Sa21/2水平):使用喷(抛)磨料去除几乎所有氧化皮、铁锈、旧涂层和其他污垢。 清洗后,几乎没有肉眼可见的油、油脂、灰尘、氧化皮、锈迹和旧涂层。 表面允许残留均匀分布的氧化皮斑点和锈迹,其总面积不得超过除锈面积的5%。 2)喷(抛)锈除锈法 开放式干式喷砂:用压缩空气通过喷嘴喷出洁净、干燥的金属或非金属磨料。 3)喷(抛)除锈用磨料 1、非金属磨料 非金属磨料包括天然矿物磨料(如石英砂、燧石等)和人造矿物磨料(如炉渣、炉2、天然矿物磨料)使用前必须净化除去盐类和杂质。3、人造矿物磨料必须清洁、干燥,不得有矿渣、砂、石子、有机物等杂质,磨料中不得含有腐蚀产物、油、油脂等。 .5) 钢材本身的某些缺陷,如气泡、裂纹、夹渣和分层,在表面处理后通常清晰可见。 对这些缺陷进行喷(抛)锈除锈后应按规定进行必要的修复。

除锈过程中,施工现场保持封网,防止喷砂产生的飞尘污染环境。 (二)清洁: 1、清洁前后的表面处理。 清洁前,用硬质纤维刷或钢丝刷清除钢材表面的松散颗粒。 材料(不包括油和油脂)。 清洁后,采用适当的方法(如刷涂、用清洁干燥的压缩空气吹扫或吸尘)清除钢材表面的灰尘和其他污垢,然后再涂漆。 2、清洁方法:然后用下列方法之一清除留在钢材表面的油或油脂: (a)用浸有溶剂的抹布或刷子擦洗钢材表面。 最后一次擦洗时,请使用干净的溶剂、抹布和刷子。 (b) 使用溶剂喷洗钢材表面。 最后一次喷淋清洗时使用干净的溶剂。 (c) 将钢表面完全浸入溶剂罐中。 最后一次浸泡所用溶剂中所含的污垢量不应对涂层工作产生不利影响。 (d)可用乳化清洗剂或碱清洗剂代替上述方法中使用的溶剂,但清洗后必须用淡水洗去钢材表面的有害残留物。 (e) 蒸汽脱脂可使用溶剂和蒸汽。 清洗后应用热或冷淡水洗去钢材表面的有害残留物。 (3)钢管防腐 (1)钢管外壁采用环氧煤沥青漆防腐,为四油两布。 具体方法为:底漆——面漆——玻璃丝布——面漆——玻璃丝布——面漆——面漆; 厚度不小于0.6mm; (2)钢管内壁采用环氧砂浆重防腐材料,刮涂两次,厚度1mm,并采用牺牲阳极进行接头保护。

(3)防腐层施工技术要求按石油部标准《埋地钢质管道环氧煤沥青防腐层技术标准》SY/T0447-96执行。 各防腐层的材料、标识及成分; 应保存施工日期、天气情况、管道密封温度等记录。 (四)环氧煤沥青漆防腐施工要点: 1、材料要求:由于各厂家选用的涂料配方和固化剂不完全相同,为避免涂料配制时出现质量问题,应使用同一厂家生产的产品,必须按照厂家提供的说明书正确使用。 2、表面处理:钢管施工前的表面处理包括清除钢材表面的氧化皮、铁锈、油脂和污垢,并在钢材表面形成适当的粗糙度,使防腐层与钢材表面可消除油漆分子和金属表面的极性。 除了群体间的相互吸引外,还有机械性的咬合。 表面处理应达到接近白色的水平(Sa表面处理合格后,必须在生锈前尽快涂底漆(一般在8小时内,当相对空气湿度超过80%时,应立即涂底漆)。混凝土表面应完全干燥,清除松散物,呈现平整坚实的表面。 3、涂料搅拌,应指定专人搅拌涂料,底漆、面漆开桶后应搅拌均匀,配套固化剂应按规定比例添加,固化GH601A底漆和GH202。 剂,对于GH601B底漆和GH203溶剂型面漆,添加东华3号固化剂,添加量为底漆1008~10(多加)温度较低时),面漆10010。无溶剂面漆A组份和B组份=11,不另外添加固化剂。

添加固化剂后,搅拌均匀,静置5~10分钟即可使用(配制涂料时尽量不要添加稀释剂,以免降低涂料的固含量。施工时如果涂料太稠)冬季稀释剂添加量不超过5%),涂料配制后应在4小时内用完(否则涂料会逐渐凝固、变稠直至不能使用,此时应废弃)时间,不得添加稀释剂稀释使用)。 涂料应少量多次混合。 避免浪费。 4、涂漆并包裹玻璃布。 防腐层结构由用户决定。 建议参考SY/T0447标准推荐的防腐层等级和结构。 牌号(mm) 油漆参考用量(kg 特强底漆-面漆-玻璃丝布-面漆-玻璃丝布-面漆-面漆 0.60.151.2 底漆干燥后、固化前涂第一遍面漆干燥后固化前涂最后一层面漆,如间隔时间过长,前一层漆已完全固化,应先用砂纸打磨粗糙后再涂最后一层漆,禁止添加过量稀释剂,以免产生针孔。更多。环氧树脂与固化剂混合后,即开始发生交联反应,直至水泥凝固后才能停止。添加固化剂的底漆、面漆必须严格在规定的使用期限内施工。超过使用寿命的涂料不允许用稀释剂稀释,必须按当天使用量分批配制,确保在使用寿命内用完避免浪费。 5、底漆涂装:表面处理后合格的钢管,立即涂底漆; 间隔时间过长,除锈面易生锈或落灰尘,影响附着力。

间隔时间不宜超过8小时,如在潮湿空气中应缩短。 钢管两端留出的裸管长度应使焊接时产生的高温不破坏防腐层。 钢管除锈后,两端涂可焊漆或硅酸锌漆。 6、在钢管上表面高于2mm的焊缝处涂抹腻子,保证玻璃布包24小时时焊缝两侧无缝隙沥青防腐电火花,如超过24小时,则用铁丝刷子将其除去并重新涂底漆; 最后一层油漆应在前一层油漆干燥后、固化前进行。 在普通防腐层的基础上加装面漆。 油漆固化过程中,由于溶剂挥发,会形成微小的针孔。 上一层面漆干燥后、固化前涂下一层面漆,以减少针孔并保持各层油漆之间的附着力。 规定玻璃布上的面漆完全干燥后才能涂刷最后一层面漆。 目的是保证防腐层渗漏点检查合格。 待第一层玻璃布面漆干燥后,方可施工第二层玻璃布。 待第二层玻璃布上的面漆干燥后才能进行最后面漆的涂装。 玻璃布边宽大于20mm(单层缠绕时的边宽)。 若用玻璃布浸面漆施工,特强防腐层边宽可为50%。 这样,缠绕一次相当于缠绕两层玻璃布沥青防腐电火花,简化了施工工艺。 有的单位采用两层相反方向包裹的玻璃布,使防腐层更加牢固。 8、底漆和面漆均含有大量的各种填料。 如果放置时间较长,会出现沉淀。 使用时搅拌均匀。 不能搅起沉淀物和搅拌均匀的涂料不宜使用。

9. 在潮湿的钢材表面上涂漆会对附着力产生负面影响。 未固化的防腐层容易粘连其他物体,机械强度会变差,透水性增大,遇雨会出现各种表面缺陷。 在雨、雪、雾、风沙等天气条件下,应停止防腐层露天施工。 。 10 潮湿的玻璃布很容易造成防腐层出现针孔。 保持玻璃布干燥。 使用前滚筒烘干。 11.泄漏检测和泄漏修复。 包好防腐层后,晾干。 避免雨淋和进水至少 8 小时。 固化7~10天即可投入使用,使用寿命可达10年以上。 10年以内应适当延长。 待防腐层干燥后,用电火花检漏仪按国家标准GB 50268-97规定的检漏电压进行检查(即:普通级2.0kV;加强级3.0kV;加强级5.0kV)。额外增强等级)。 少数因涂漆不均匀或漏涂而形成针孔,应在针孔处涂面漆修补渗漏。 12、针孔处理方法:用砂纸和弹性砂轮打磨针孔患处,然后修复。 13、用测厚仪检测厚度:如果管径较大,每10平方米应不少于3个测点。 若厚度不足或有针孔,固化后应重新检查。 14、附着力检查:用硬质工具在涂层上划两条60度角的切割交线进行点检。 切割相交线应穿过涂层绘制至基材。 用胶带将剪断的部分粘住,然后沿垂直方向快速撕下胶带。 如果涂层不脱落,则认为合格。 检查完毕后,对检查部位进行修复。

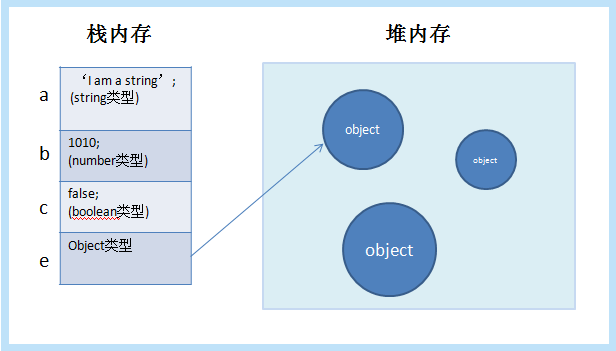

(5)环氧砂浆防腐层: 环氧树脂砂浆主要技术指标 油漆外观(A、B组份) 黄油膏 目视检查 A、B组份比例 1:1 环氧砂浆石英砂含量体积 % 20 Q/DH 08 16GB/T 1728 涂层抗冲击性能 kg 100ASTM G4060 0.4ASTM G14 涂层耐化学介质浸泡性能 涂层完好 GB/T 1763 1、涂装环境要求:涂装工作应在温度5℃以上、相对湿度85℃以下的条件下进行%在气候条件下进行,钢材表面温度应比露点温度高3℃以上。 2、内墙涂装工艺:将涂料A、B组份按配方要求的重量比混合并搅拌均匀,然后加入各组份并搅拌均匀。 配制好的涂料应尽快用完。 25 小时后适用期约为 30 分钟。 因此每次配料不宜过多,每次3公斤为宜。 采用刮涂施工。 表面处理。 清除铸铁管或混凝土层表面的油污和疏松物,采用喷丸或喷砂除锈至Sa2级,最好为Sa2 1/2级,表面粗糙度为40~50μ,配制环氧树脂首先将树脂砂浆的材料A、B分别预热,按1:1的比例加入到涂布机中,压机

暂无评论内容